Badanie wytrzymałości wyrobów FDM

PEŁNY TYTUŁ PROJEKTU:

Zbadanie możliwości zastosowania środowiska wirtualnego oraz systemów komputerowego wspomagania prac inżynierskich do obliczeń wytrzymałościowych wyrobów wykonywanych w przyrostowej technice modelowania uplastycznionym tworzywem sztucznym

ŹRÓDŁO FINANSOWANIA:

Narodowe Centrum Nauki

PRZEDMIOT I CEL PROJEKTU:

Projekt oraz jego wyniki dotyczą głównie dyscypliny o nazwie wytwarzanie przyrostowe (ang. Additive Manufacturing), znane też pod popularną nazwą „druk 3D”. Najszerzej obecnie rozpowszechnioną techniką wytwarzania przyrostowego jest technika Fused Deposition Modeling, której dotyczą badania realizowane w projekcie. Technika ta w ciągu ostatnich dwóch lat zdobyła szerokie grono odbiorców, w tym indywidualnych. Istotne jest zatem wszelkie działanie umożliwiające lepsze dopasowanie procesu wytwarzania do potrzeb i wymagań odbiorców.

Celem projektu było utworzenie metody wyznaczania naprężeń i odkształceń w wyrobach wytwarzanych za pomocą techniki druku 3D z tworzyw sztucznych (Fused Deposition Modelling). Parametry procesu drukowania 3D, szczególnie orientacja modelu w komorze roboczej podczas wytwarzania, decydują o wewnętrznej strukturze uzyskanego wyrobu. Cechy tej struktury (a zwłaszcza kierunek podziału na warstwy) mają natomiast decydujący wpływ na niemalże wszystkie właściwości uzyskanego wyrobu. W projekcie opracowano metodę uwzględniającą wszystkie cechy struktury wewnętrznej podczas analizy naprężeń i odkształceń metodą elementów skończonych. Uwzględnienie cech nastąpiło poprzez poddanie analizie MES modeli wirtualnych odwzorowujących warstwowo-niciową strukturę gotowego wyrobu kształtowanego techniką FDM. Osiągnięcie celu wymagało zebrania danych o wytrzymałości oraz innych cechach wyrobów FDM w zależności od różnych parametrów procesu, a także opracowania metody generowania bryłowego modelu CAD odwzorowującego makrostrukturę wyrobu z uwzględnieniem parametrów procesu.

OSIĄGNIĘCIA:

Badania właściwości materiałowych wyrobów drukowanych 3D:

- Ustalenie charakteru nieliniowej zależności między wytrzymałością na rozciąganie, zginanie oraz udarnością a podstawowym parametrem procesu wytwarzania przyrostowego – orientacją wyrobu w przestrzeni roboczej maszyny podczas wytwarzania

- Ustalenie relacji między wytrzymałością wyrobów FDM z materiału ABS a wytrzymałością wyrobów o tej samej geometrii, z tego samego materiału ABS lecz o strukturze monolitycznej (wytwarzanych wtryskiwaniem)

- Odkrycie dwóch różnych sposobów niszczenia wyrobów wytwarzanych techniką FDM pod obciążeniem przy różnej orientacji – próbki wykonane tą samą technologią, z tego samego materiału zachowują się makroskopowo w niektórych przypadkach jak wykonane z materiału plastycznego, a w innych jak z materiału kruchego (bez granicy plastyczności), zależy to wyłącznie od orientacji wyrobu

- Utworzenie modelu matematycznego wiążącego orientację z wytrzymałością na zginanie, służącego do przewidywania wytrzymałości na zginanie wyrobów o geometrii podobnej do geometrii zastosowanych próbek (belka o przekroju prostokątnym) – zastosowanie modelu Weibulla

Analiza cyfrowych modeli odwzorowujących strukturę wyrobów drukowanych 3D:

- Utworzenie unikalnego zestawu narzędzi, służących do symulacji procesu nakładania nici materiału w środowisku wirtualnym, zapisu wyników symulacji i utworzenia na ich podstawie parametrycznego, bryłowego modelu CAD odwzorowującego strukturę rzeczywistego wyrobu wytwarzanego techniką FDM przy założonym zestawie parametrów procesu (orientacja wyrobu, grubość pojedynczej warstwy, sposób wypełnienia wnętrza warstwy). Potwierdzona możliwość generowania modeli nitkowych obiektów o prawie dowolnej geometrii.

- Uzyskanie metody obliczeń wytrzymałościowych (estymacja odkształceń i naprężeń) wyrobów wykonywanych techniką FDM z uwzględnieniem ich makrostruktury, wynikającej z parametrów procesu – zastosowanie modeli nitkowych do obliczeń metodą elementów skończonych. Metoda w obecnym kształcie unikalna na skalę światową, również ze względu na poprawność uzyskanych wyników obliczeń – odchylenie symulacja-eksperyment mniejsze niż 10% we wszystkich badanych przypadkach. Podstawowe osiągnięcie, dzięki któremu ogólny cel projektu można uznać za zrealizowany.

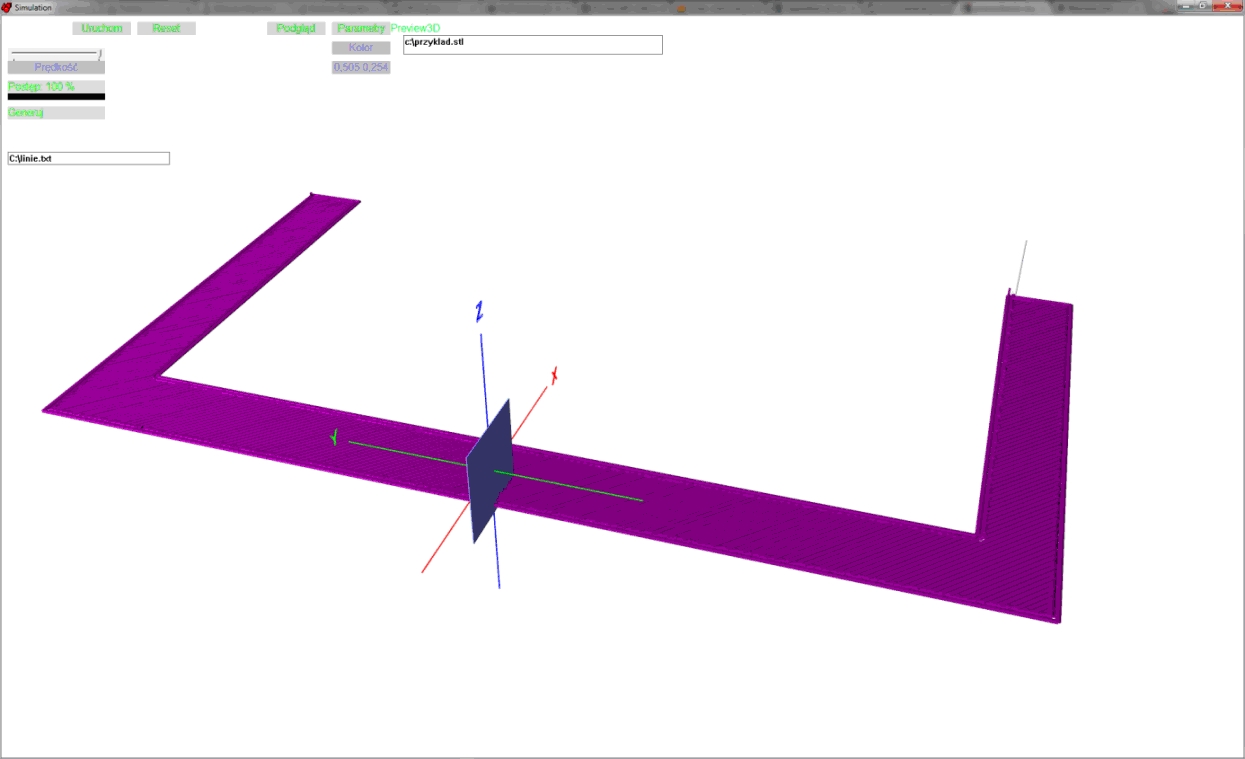

Symulacja procesu drukowania 3D w środowisku wirtualnym

Symulacja procesu drukowania 3D w środowisku wirtualnym

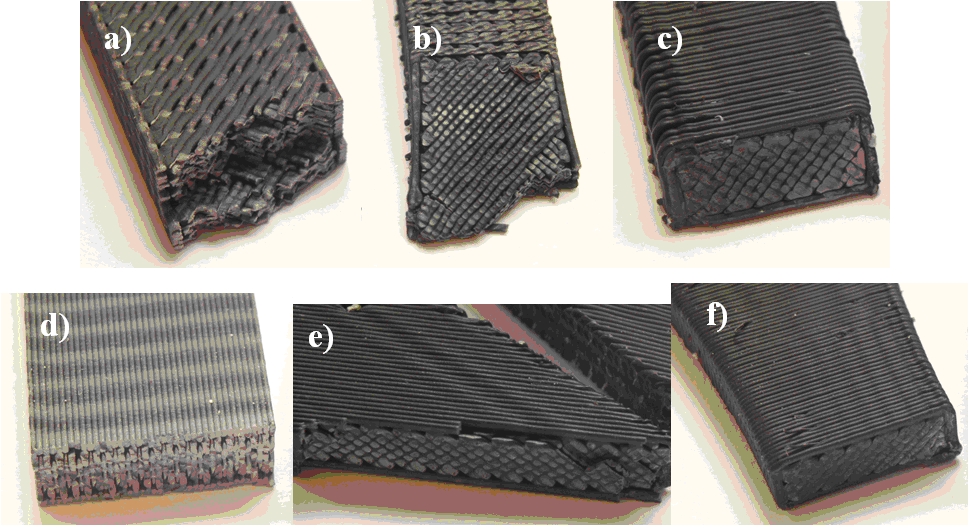

Sposoby niszczenia próbek FDM przy rozciąganiu przy różnych orientacjach

Sposoby niszczenia próbek FDM przy rozciąganiu przy różnych orientacjach

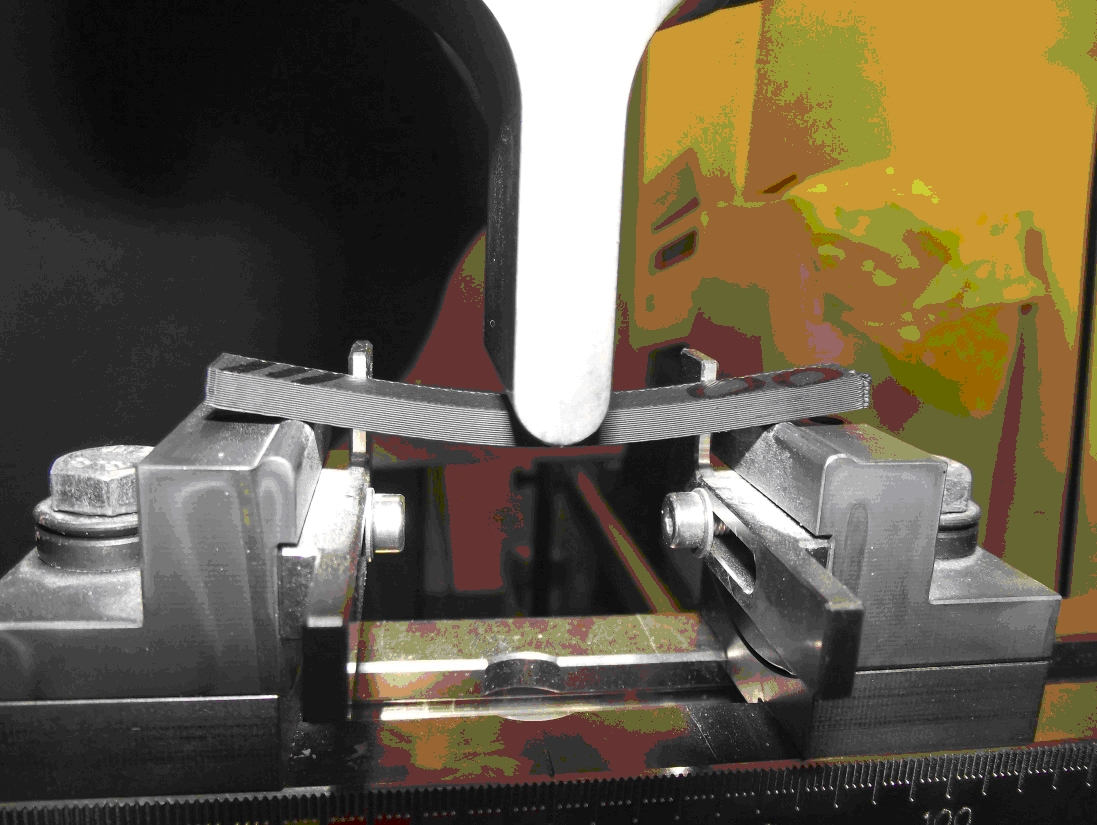

Próba wytrzymałości na zginanie próbek FDM

Próba wytrzymałości na zginanie próbek FDM

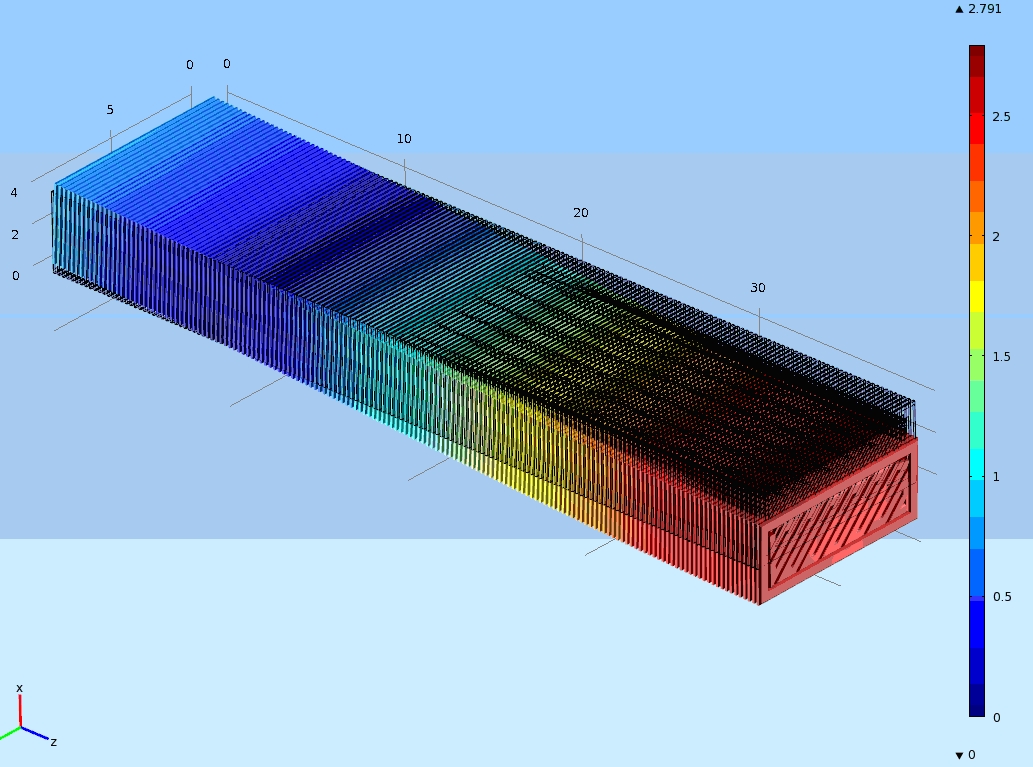

Wynik analizy MES modelu nitkowego

Wynik analizy MES modelu nitkowego

PODSUMOWANIE

W wyniku realizacji projektu osiągnięto wszystkie założone cele oraz kilka celów dodatkowych. Udało się osiągnąć cel ogólny projektu – uzyskać metodę przewidywania wytrzymałości (estymacji odkształceń i naprężeń) w dowolnym wyrobie wytwarzanym przyrostowo techniką FDM z uwzględnieniem parametrów procesu. Spełniony został podstawowy warunek uznania opracowanej metody obliczeń wytrzymałościowych za skuteczną, tj. uzyskano poprawne, zgodne z rzeczywistością (eksperymentem) wyniki dla wszystkich badanych próbek. W porównaniu z dostępnymi w literaturze opracowaniami podejmującymi ten sam problem, gdzie odchylenie wyników obliczeń dla niektórych próbek sięgało 50%, osiągnięto zdecydowany postęp. Było to możliwe dzięki zastosowaniu modeli o strukturze odpowiadającej rzeczywistym wyrobom.

KIEROWNIK PROJEKTU:

dr inż. Filip Górski

filip.gorski@put.poznan.pl